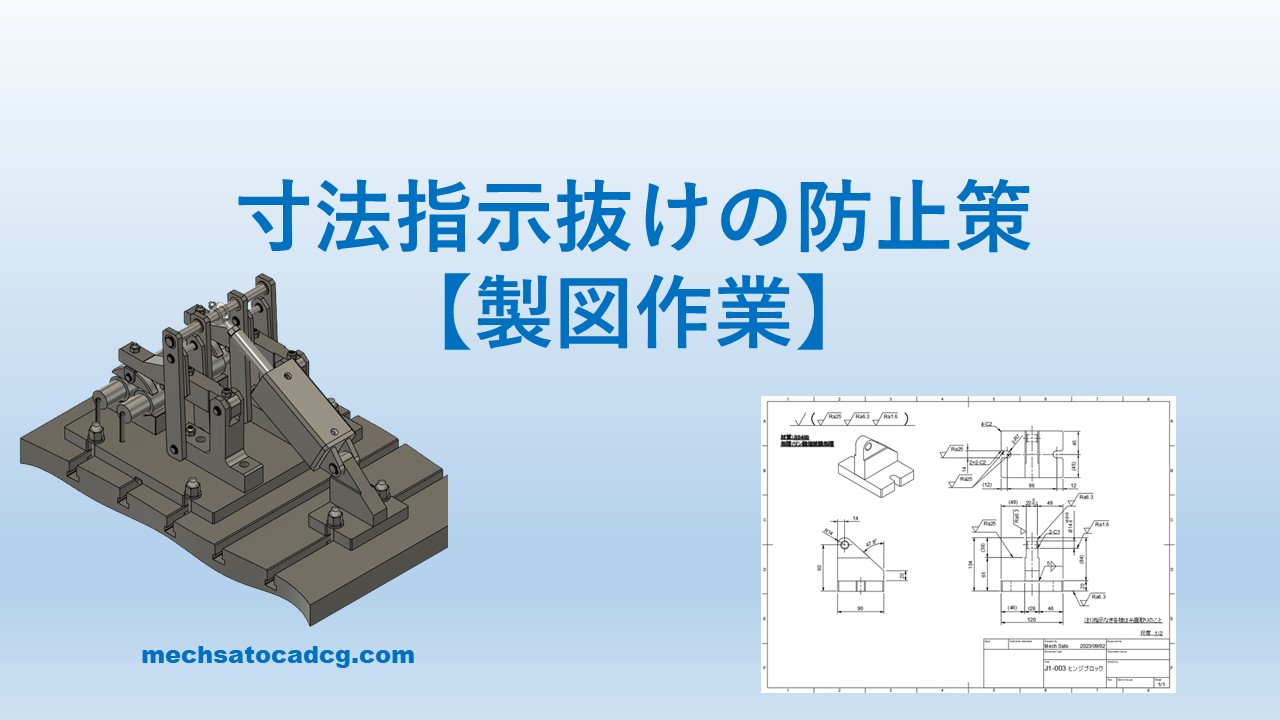

今回は機械製図作業における寸法や指示が抜けないための防止策について、私が実践している方法をまとめました。

本記事は機械設計業務において2DCAD、3DCAD、手書きで製図作業(バラシ)を担当している方向けです。

【広告】

ものづくりのプロジェクト計画、設計、運用、構築ツールをお探しの方はこちら

3D・CGモデリングのスキルを持った方々をお探しの方はこのテキストリンクから

X、Y、Zと頭の中で唱えながら、構成要素ごとに寸法指示を入れる

図面を描いている経験があれば、新人、ベテラン問わず、寸法が抜けるというケースは、大なり小なり誰でも遭遇すると思います。

生産技術部や現場などからの問い合わせも、チリが積もれば山となるで、時間も食いますし、忙しい中、いま取り掛かっている仕事を止められるのは大きなストレスになります。

そこで、私は寸法記入をするときは、X、Y、Zと順に頭の中で唱えながら、その構成要素(穴や段など)ごとに入れ、更に表面粗さや面取り等の指示もやるようにしています。

例えば、穴だったら穴位置、穴の径、深さ、面取りまで、まとめて指示します。

「え?CADだったら寸法だったら寸法、穴は引出し寸法でまとめて入れた方が、コマンドを切り替えも少なくて効率的じゃない?」

という方もいるかもしれませんが、それだと、どこかしらの指示が高確率で抜けます。

最悪の場合、表面粗さが全く入っていないとか、ごっそりと指示を忘れるケースもあります。

例えば穴だったら穴で『穴位置、穴の大きさ』と『穴の寸法を仕上げる』形で寸法指示を入れていく方が、少なくとも私は寸法抜けがしにくくなりました。

寸法指示の手順例

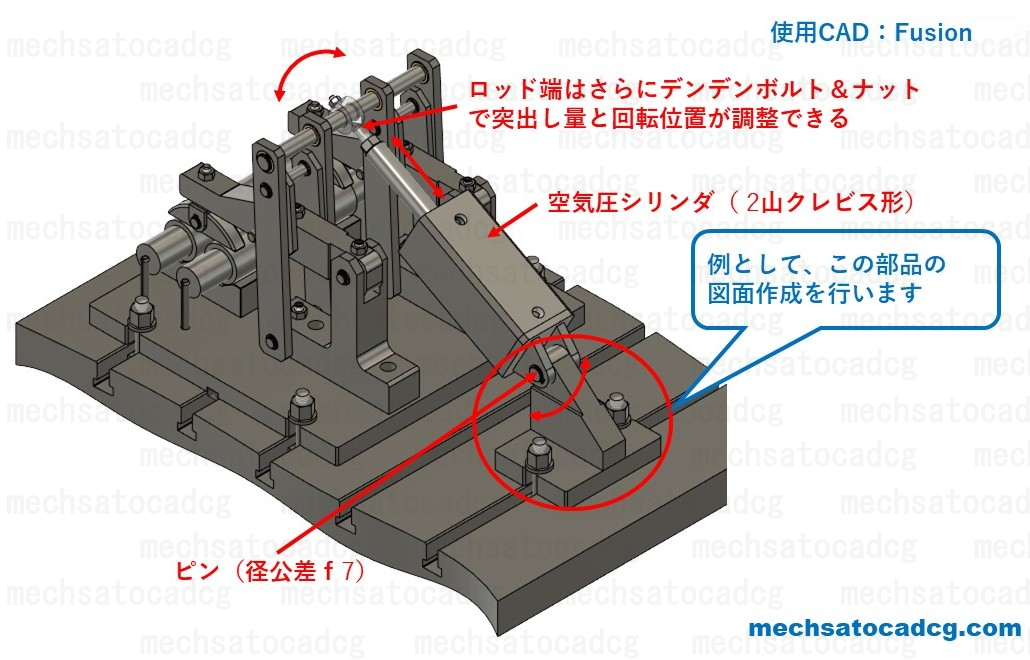

例として、下図の赤丸で囲んだ部品を上記の方法で寸法指示していきます。

作図する部品は、下図のような治具(トグルクランプ)の空気圧シリンダを、ピンで保持しているブロックです。

設計者から下記の情報が与えらえたとし、作業を進めていきます。

- 穴に入るピンはΦ14、公差はf7(上の寸法許容差-0.016、下の寸法許容差-0.034)

- シリンダキャップ側のクレビスが入る段部は機械加工される。

- シリンダロッド先端はデンデンボルトとナットが取り付けられ、長さと回転位置が調整できる。よってベース下面とピン穴の平行度、シリンダのクレビスの入る段部に直角度指定は不要とする。

以上をふまえて、寸法を入れていきます。

作図や表現に関して、現在のJISに従っていたり、昔の指示と混じっている部分もあります。

表現についても使用しているCADに依存している部分もあります。

読者の方におかれましては、所属している会社の規格、上長の指示に従うようお願いいたします。

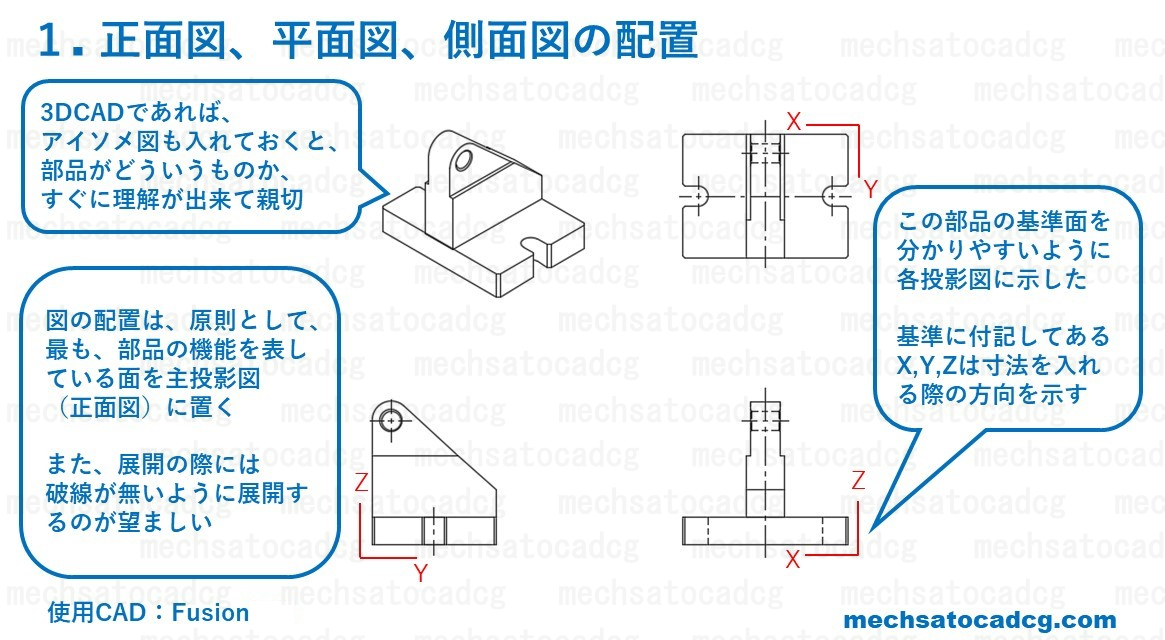

1. 正面図、平面図、側面図の配置

まずは部品の配置をします。

ここでは正面図、左側面図、平面図、アイソメ図を配置しました。

また各図では説明のため、各投影図の基準面は赤のL字で示し、どの方向がX、Y、Zか示してあります。

図の配置は、原則として最も部品の機能・特徴を表している面を主投影図(正面図)に置きます。

この部品はシリンダのクレビスが差し込まれ、ピン部で支える役割を持っていますから、その差し込まれる部分とピン穴の断面、形状の特徴を最もあらわしていると思われるのはどこか吟味した結果、上図の通りとしました。

ただ、最も重要なのは図面の読みやすさということを、忘れないようにしなくてはなりません。

実際にA3の図面で、各投影図を配置したら縦に長くなって、上手くやれば1:1で済むところを1:2にしている図面は意外に多いものです。

紙面を無駄なく使い、分かりやすい図面を描くことを心掛けたいものです。

また、2DCADや手書きの場合、正面図、平面図、側面図の整合が取れているか、投影法を守って平面図と側面図が展開できているか、途中で修正することになると厄介なので、最初に念入りに確認する必要があります。

特に2DCADや手描きによる作図では、指示された投影法に倣って各々の図が配置されているか計画図レベルで注意が必要です。

バラシの段階で確認していると、すぐに気が付くとは思いますが、社内生産設備設計のように、機械が多種多様だと間違っているケースが少なからずあるので、見つけ次第、設計者に速やかに報告するようにしましょう。

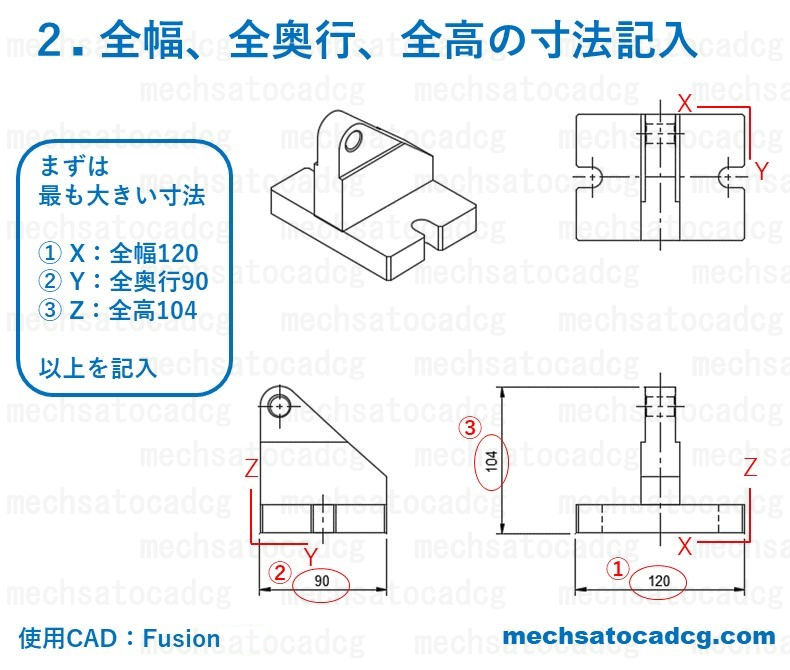

2. 全幅、全奥行、全高の寸法記入

寸法を入れていきます。

寸法を入れていく流れは、下記a~fに倣っていきます。

a. 部品の最も大きな寸法

b. 各部材の寸法(溶接構成品の場合)

c. 重要度の高い要素の寸法

d. 取付穴の寸法(ネジ穴、バカ穴)

e. 溶接指示(溶接構成品の場合)

f. 表題欄(製図者名、日付、図番、品名、処理、表面粗さ(代表)、注記、尺度、普通許容差など)

それに従い、まずは、『a. 部品の最も大きな寸法』を入れていきます。

①Xとして全幅120

②Yとして全奥行90

③Zとして全高104

を記入します。

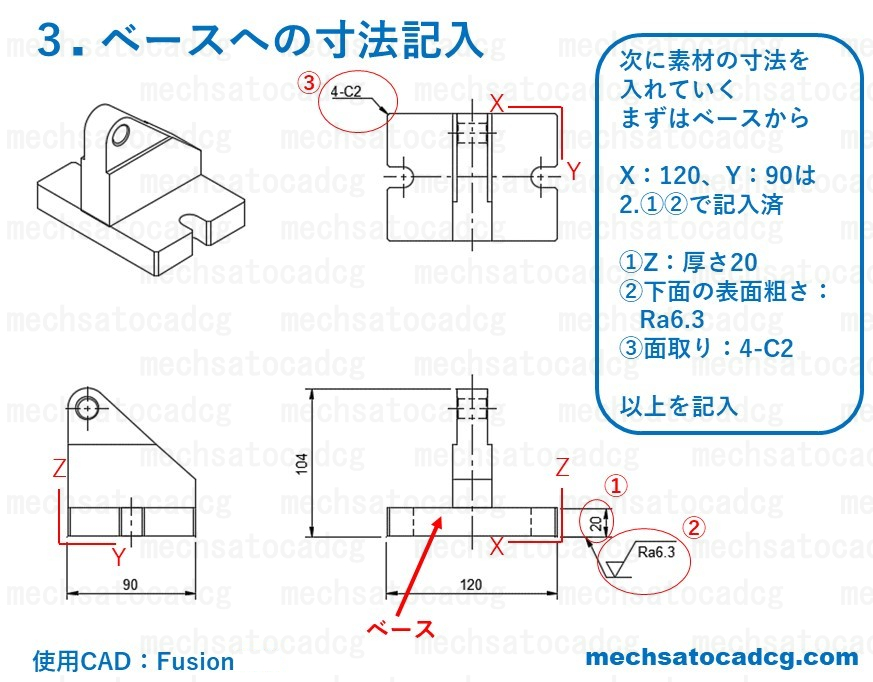

3. ベースへの寸法記入

次に、『b. 各部材の寸法(溶接構成品の場合)』として、ヒンジブロック固定用ボルトが入るベースの寸法を入れていきます。

・X(幅)とY(奥行)は2.①②で既に記入済みなので、

①Zとしてベース厚さ20

②ベースの下面は加工するため、表面粗さとしてRa6.3

③角4か所の面取りC2→4-C2

以上を記入します。

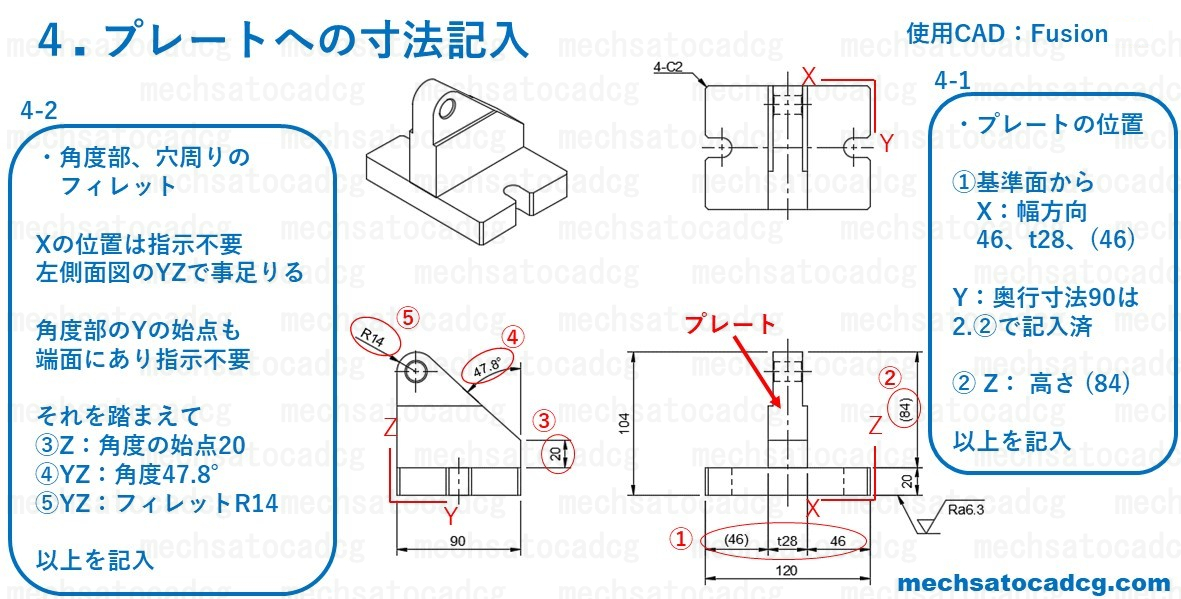

4. プレートへの寸法記入

引き続き『b. 各部材の寸法(溶接構成品の場合)』として、ピン穴のある部材を説明の便宜上『プレート』と呼ぶことにしますが、これに寸法を入れていきます。

まずは、プレートの位置を示す寸法を正面図に入れていきます。

①Xは基準面から46、t28、(46)

②Zの寸法は参考寸法として(84)

以上を記入します。

②については、2.③で入れた全高104と3.①で入れたベース厚さ20より自ずと決まる値ではありますが、参考寸法として入れておいた方が材料取りの際に親切です。

次に左側面に図示してある、角度部とフィレット関係の寸法を入れていきます。

・角度部とフィレットのXの位置は指示不要。左側面図のYZのみの指示で事足りる。

・角度部のYの始点は端面にあり、これも指示不要。

よって、

③Zとしてプレート下面から角度始点までの距離20

④YZして角度47.8°

⑤YZとしてフィレットR14

以上を記入します。

上記の通り、角度、面取り、丸い形状(穴、フィレット)は一つの指示で2軸(ここではY軸Z軸)の指示をしていることになります。

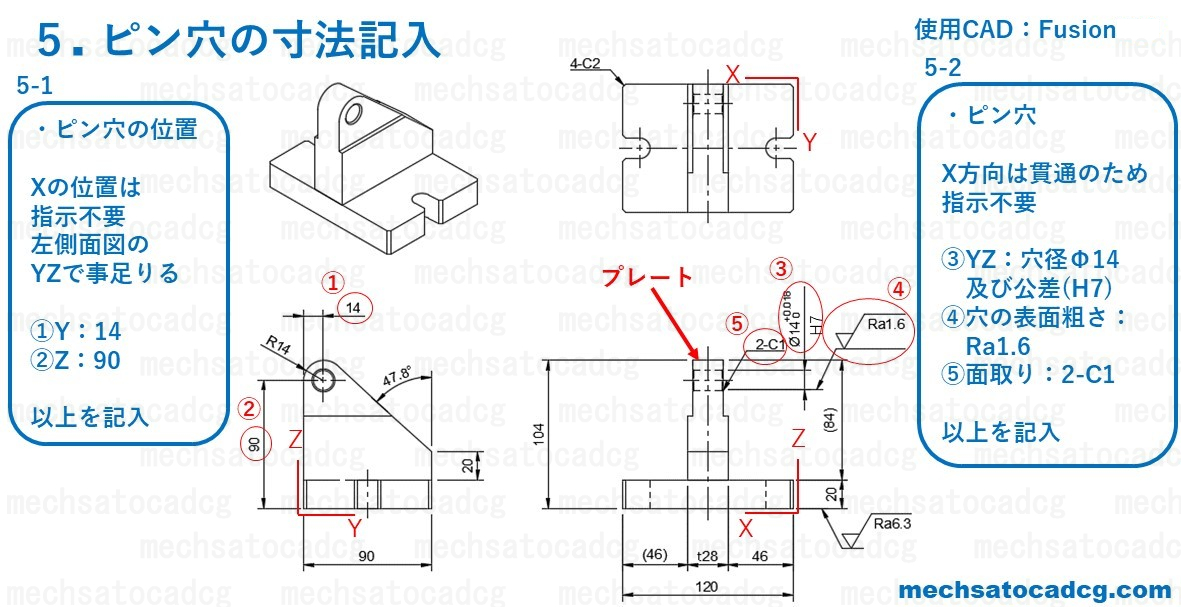

5. ピン穴の寸法記入

次は『c. 重要度の高い要素の寸法』として、ピン穴の寸法を入れていきます。

・Xの位置は指示不要。左側面図YZのみの指示で事足りる。

よって、

①Y:14

②Z:90

を記入します。

次に、穴の大きさですが、

X方向(穴の深さ)は貫通するため、指示は不要とします。

③YZ:穴径Φ14と公差H7(上の寸法許容差+0.018、下の寸法許容差0)

④穴の表面粗さ:Ra1.6

⑤面取りC1(穴の両面)→2-C1

以上を記入します。

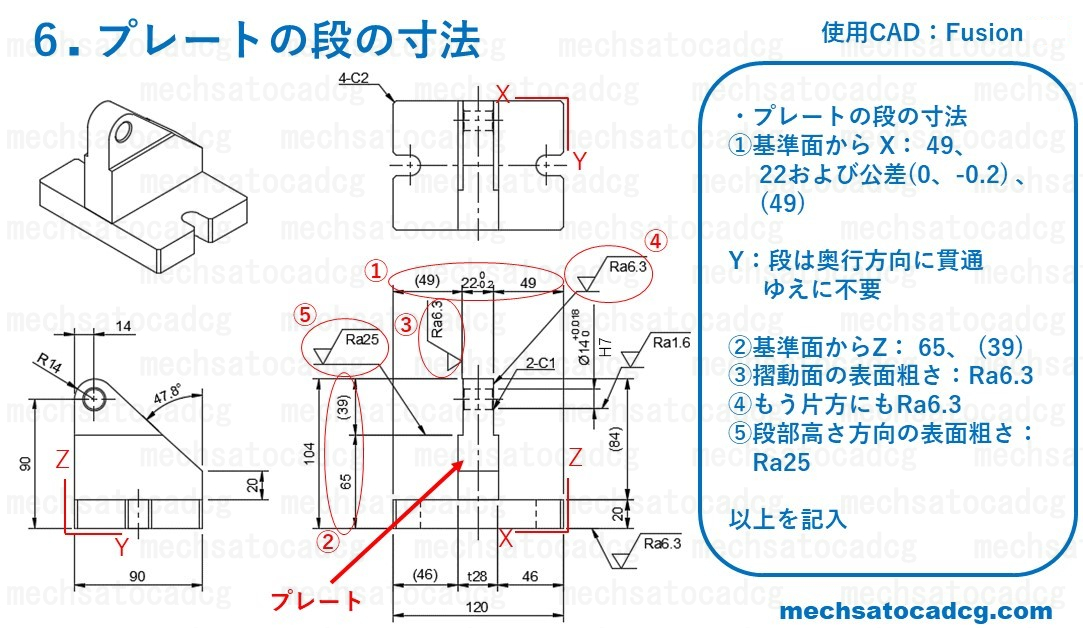

6. プレートの段への寸法記入

次も『c. 重要度の高い要素の寸法』として、プレートの段、シリンダのクレビスが差し込まれる部分の寸法を入れていきます。

①Xは基準面から49、22(上の寸法許容差0、下の寸法許容差-0.2)(49)

Yは、段は奥行方向に貫通しているため指示不要。

②Zは基準面から、65、(39)

③22の段加工部の表面粗さとしてRa6.3

④もう片方にも同じくRa6.3

⑤段部の高さ方向の面はクレビスに触れることは無く、他部品が摺動することも無いため、表面粗さはRa25

以上を記入します。

ちなみにクレビス山の寸法は22.2で上の寸法許容差は+0.5、下の寸法許容差は+0.3です。

22の普通許容差(中級)は±0.2、最大許容寸法は22.2なので、公差を与えなくても大丈夫ですが、こういうときに限って22.3とかで作られることもあるので、念のためプレート側の公差は0、-0.2としました。(ちなみに、こういう公差を『不かん合はめあい』といいます)

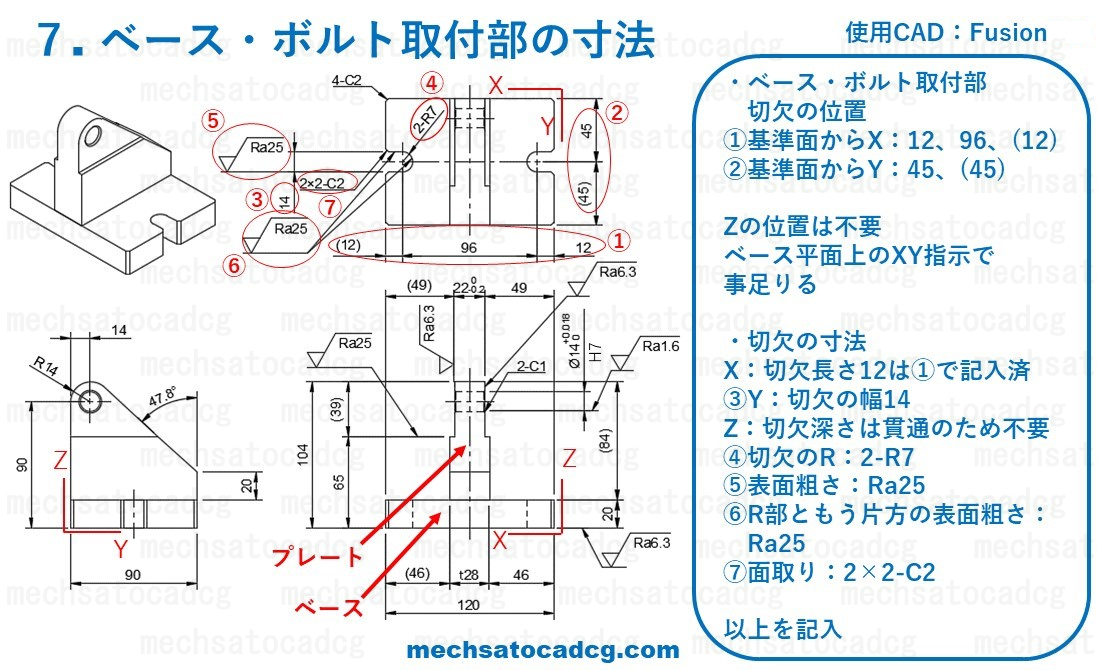

7. ベース・ボルト取付部の寸法

次は『d. 取付穴の寸法(ネジ穴、バカ穴)』をいれていきます。

まずは取付部切欠の位置、

①Xは基準面から、12、96、(12)

②Yは基準面から、45、(45)

・Zの位置は不要。平面図のXY指示で事足りる。

以上を記入します。

次は切欠自体の寸法を記入していきます。

X方向、切欠の長さは①で12、(12)と記入済み。

③Y方向寸法として切欠の幅は14

④切欠2か所のR指示として2-R7

⑤切欠の表面粗さはRa25

⑥R部ともう片方にも表面粗さRa25

⑦切欠口元の面取り指示として2×2-C2

以上を記入します。

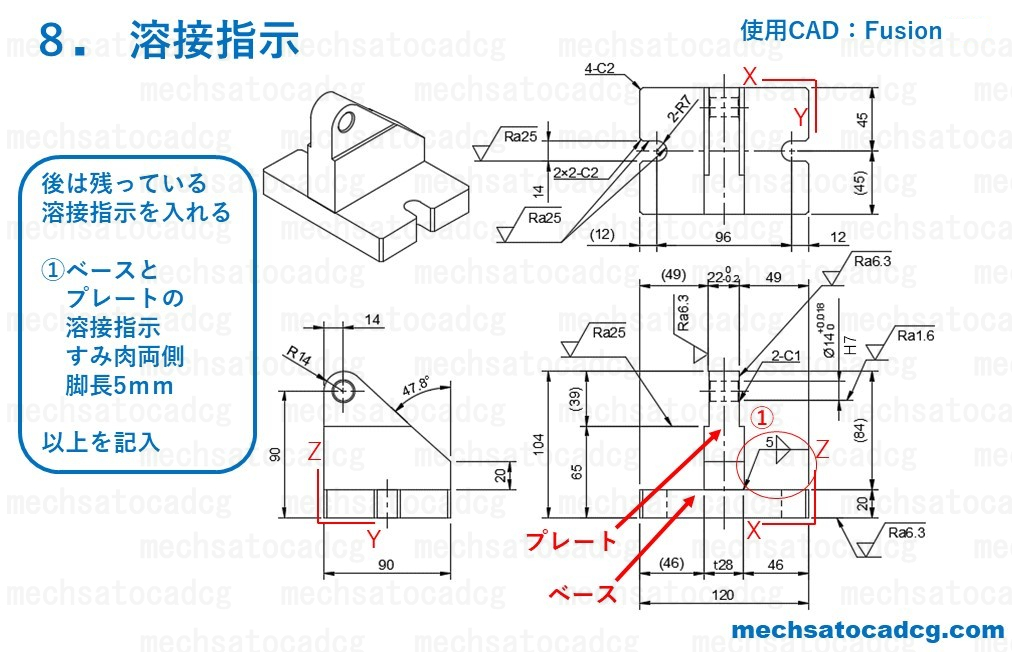

8. 溶接指示

各投影図への最後の指示として『e. 溶接指示(溶接構成品の場合)』を入れます。

①ベースとプレートへの溶接指示は、すみ肉両側、脚長を5mm

以上を記入します。

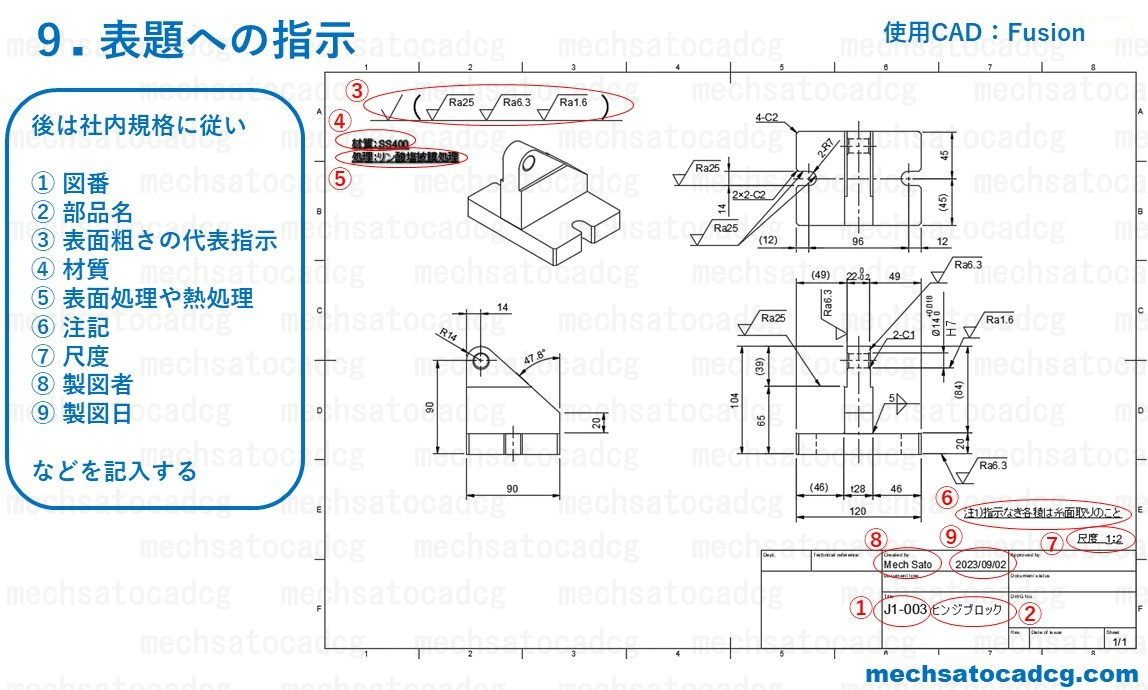

9. 表題欄への指示

最後に『f. 表題欄』として、自社の社内規格、ルールに従い、表題欄を埋めていきます。

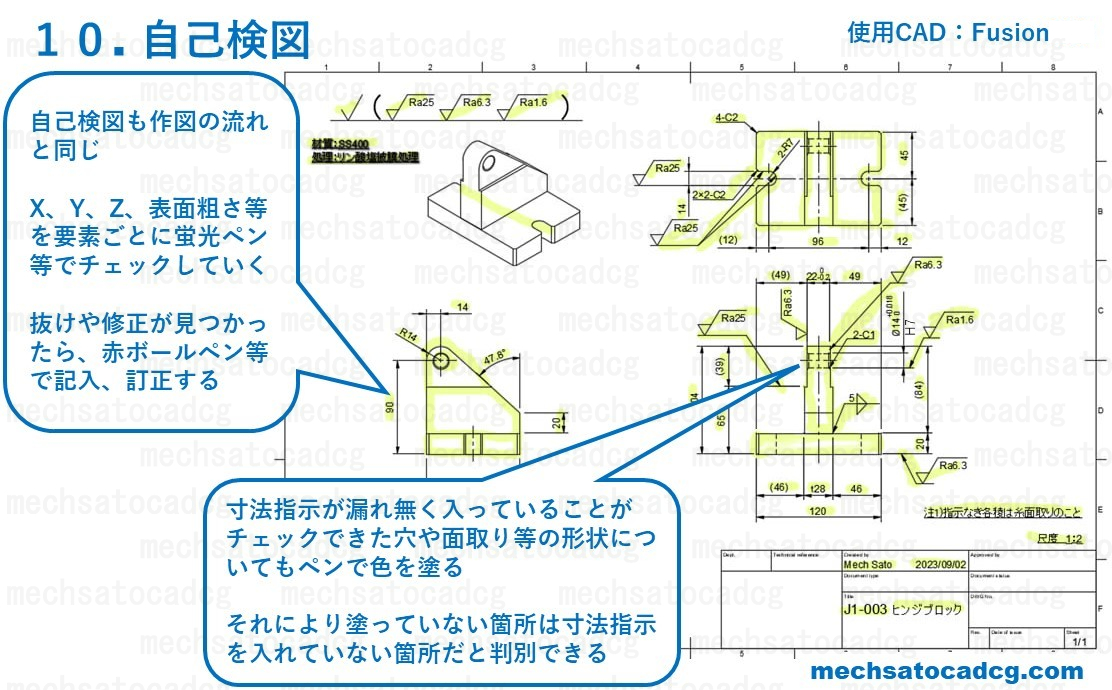

自己検図も同じ流れで

自己検図も作図の時と同じく、下の項目の順番でチェックしていきます。

a. 部品の最も大きな寸法

b. 各素材の寸法(溶接構成品の場合)

c. 重要度の高い要素の寸法

d. 取付穴の寸法(ネジ穴、バカ穴)

e. 溶接指示(溶接構成品の場合)

f. 表題欄

作図と同じく要素ごとにX、Y、Zと頭で唱えながら、寸法や指示をチェックしていきます。

チェックに用いるペンは、寸法や指示を塗りつぶさないように、蛍光ペンの見やすい色を使うのが良いと思います。

指示の修正点や抜けがあれば、赤色のボールペンで訂正、追記をします。

このとき、寸法や指示だけでなく、漏れなく寸法や指示が入れられた形状は色を塗ると良いでしょう。

すると、最終的に部品の各要素が塗られていれば寸法や指示が抜けていないことになります。

ちなみに、自己検図は図面を描いてからすぐに取り掛かることはせず、許されるなら翌日以降と時間を置いた方が良いでしょう。

自分の作業が正しいという思い込みも少なからずあるので、少しでも客観的に図面がチェックできるようにするためです。

そもそも寸法指示抜けを完全に防ぐことは出来るのか?

以上が、私がやっている寸法抜け防止策となります。

しかし、それでも指示が抜けるときは抜けるものです。

私は平均して30枚図面を描いたら、一か所は抜けがあるくらいでしょうか。

ただ、寸法抜けは抜けている箇所の寸法を入れれば良いだけです。

それが描いた図面全てにあるのはまずいですが、それ以上に仕様にそぐわない材質を指定しているとか、公差の記入や選択を誤ったとか、その方が重大なクレームに繋がります。

作図だけでも心配事は尽きませんが、設計まで自分でやっていると休みの日も、ふと大丈夫か心配になるものです。

少しでも製図業務において参考になれば幸いです。

【広告】

3D・CGモデリングのスキルを持った方々をお探しの方はこのテキストリンクから

コメント