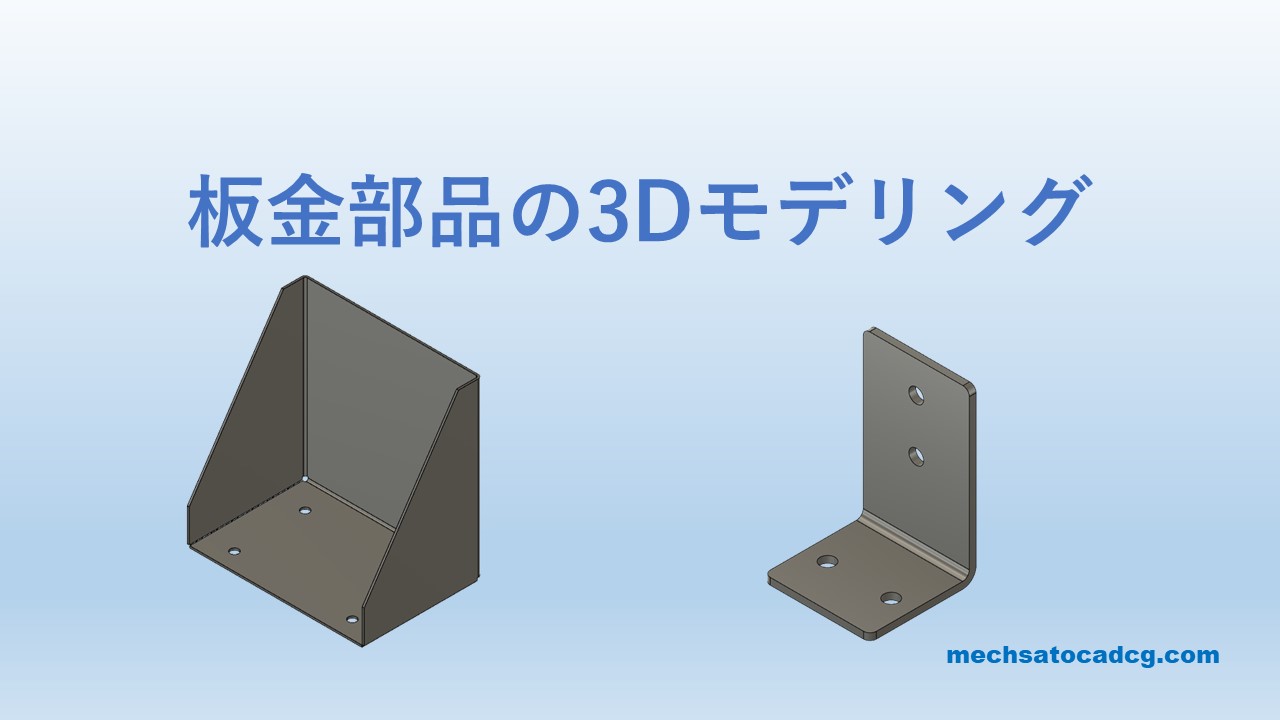

機械を構成している部品は、安価に製作できることから、金属の板を曲げて製作する板金部品が多くを占めています。

必然的に、板金部品の設計が多くなり、3DCADでモデリングする機会も多くなります。

そこで、板金部品はどう作っていくのが良いか、モデリングの流れを書き綴ってみました。

詳細なCAD操作の手順および、モデルの板金化については下記の記事で説明しております。(2023年11月12日追加)

③では箱形の板金部品のモデリングについて取り上げています。(2023年12月15日追加)

板厚を変更すると、板厚が関わる部分全てが自動的に変更されるようなモデリングを行っています。

本記事では、シートメタル機能は、企業によって使用するかしないか分かれているため、共通となる作業について取り上げました。

私も板金工作機械メーカーでそれなりの期間、板金部品の設計やモデリングをやってきたので、少しはお役に立つことがかけるかなと思います。(非常に簡単な例ですが……)

【広告】

ものづくりのプロジェクト計画、設計、運用、構築ツールをお探しの方はこちら

3D・CGモデリングのスキルを持った方々をお探しの方はこのテキストリンクから

板金部品はシェルを使うのが基本

板金部品をモデリングするにあたって、基本とも言えるコマンドが「シェル」です。

残す厚みを設定し、除去したい面を選択すると、その厚みを残してカットしてくれます。

まずは押し出しをして、板厚を決めて、除去したい面を選ぶだけで均一な箱や曲げ板が一瞬で出来る優れものです。

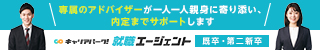

私も3DCAD覚えたての頃は、しばらくL字のブラケットをモデリングするのに、ブラケットの断面を一生懸命描いて、押し出しをしていましたが、あれはやらない方が良いでしょう。

スケッチに時間もかかるし、変更も手間がかかります。

モデリングの手順例

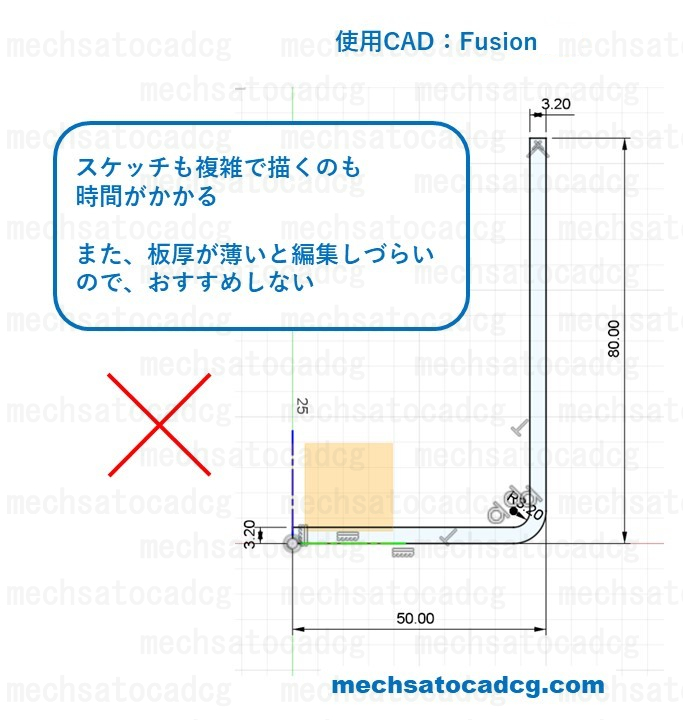

簡単な例として、下図のようなL字の板金部品のモデリングについて、私がよくやっている手順を示します。

パイプをUボルトで固定する部品を想定しているので、今後の名称は「ブラケット」とします。

モデリングの手順は以下の通りです。

- 押し出し

- 曲げ外Rをフィレットで作成

- シェル

- 必要な穴をあける

- 角の処理(フィレット、面取り)

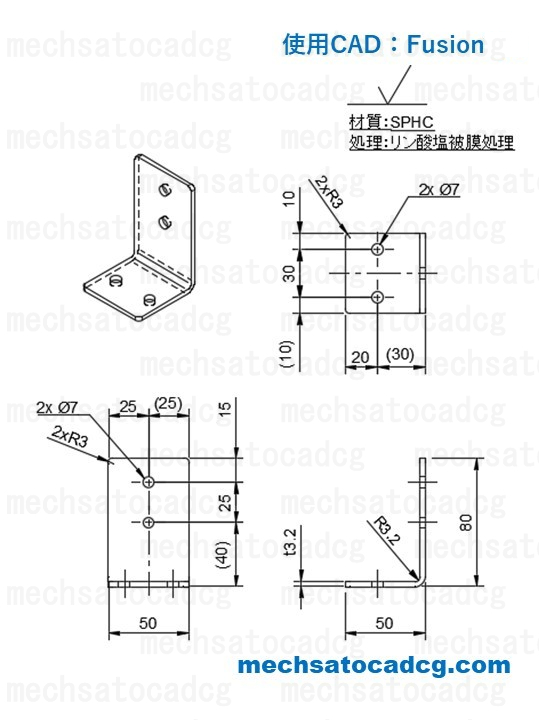

1. ベースの押し出し

まずは1の押し出しですが、ブラケットの寸法は、板厚3.2mm、縦80mm、横50mm、幅50mm。

縦×横の長方形をスケッチし、幅50mmで押し出しをします。

対称形の部品であれば、基準面から押し出しの方向を「対称」とし、両側に等しい押し出し量で作るのがおすすめです。

そうすることで、対称のフィーチャーはミラーでまとめて作ることができ、作業短縮につながります。

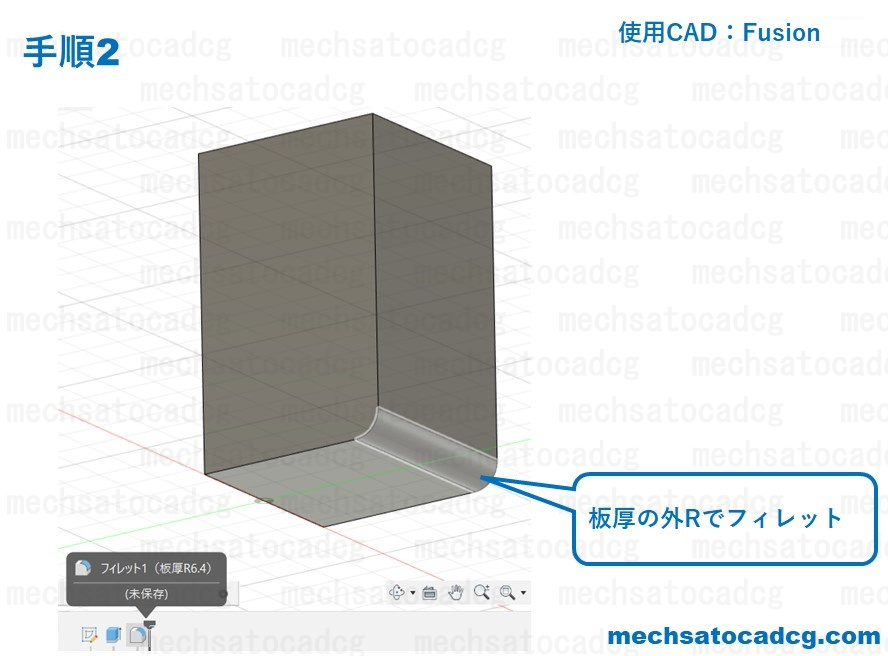

2. 曲げ外Rをフィレットで作成

2で作るフィレットは、プレスブレーキ等を使って曲げたときに出来る板の外側のRの部分です。

本記事では、他のRと区別するため、「曲げ外R」とし、それに対しV曲げで出来る内側のRを「曲げ内R」と呼ぶことにします。

曲げ外Rの値は「板厚+曲げ内R」となります。

私が仕事をした会社の中には、3Dモデルで板金部品の曲げで出来るRは不要という会社もありました。理由は曲げ内Rについては、板金加工屋に判断させるというものでしたが、実際に部品が出来て組立の際に、曲げ内Rの部分にボルト頭やワッシャが乗り上げてしまうケースも多いので、Rは入れるべきだと思います。

曲げ内Rの大きさについては、社内設計規格に指定があれば、それに従って決定します。

割れない為の曲げ内Rの最小値、最小曲げ半径/板厚tについては、板金工作機械のトップメーカーのアマダさんのHPに詳しいことが載っています。

板金加工の基礎講座Ⅱ箱物展開 第13回 最小曲げ半径、スプリングバック(株式会社アマダ)

私が設計するときは、鋼やステンレスの場合、最小曲げ半径/板厚tは1にとっています。

例えば、熱間圧延軟鋼板SPHCであれば、板厚が3.2mmであれば、曲げ内Rは3.2mmにしています。

少々脱線したので、モデリングの話に戻ります。

以前の投稿「3Dモデルの良い作り方」の「部品の重要な部分からモデリングしていく」で面取りやフィレットは最後に入れた方が良いとしましたが、板金部品という前提が変わらないのであれば、ここで入れてしまった方が楽かと思います。

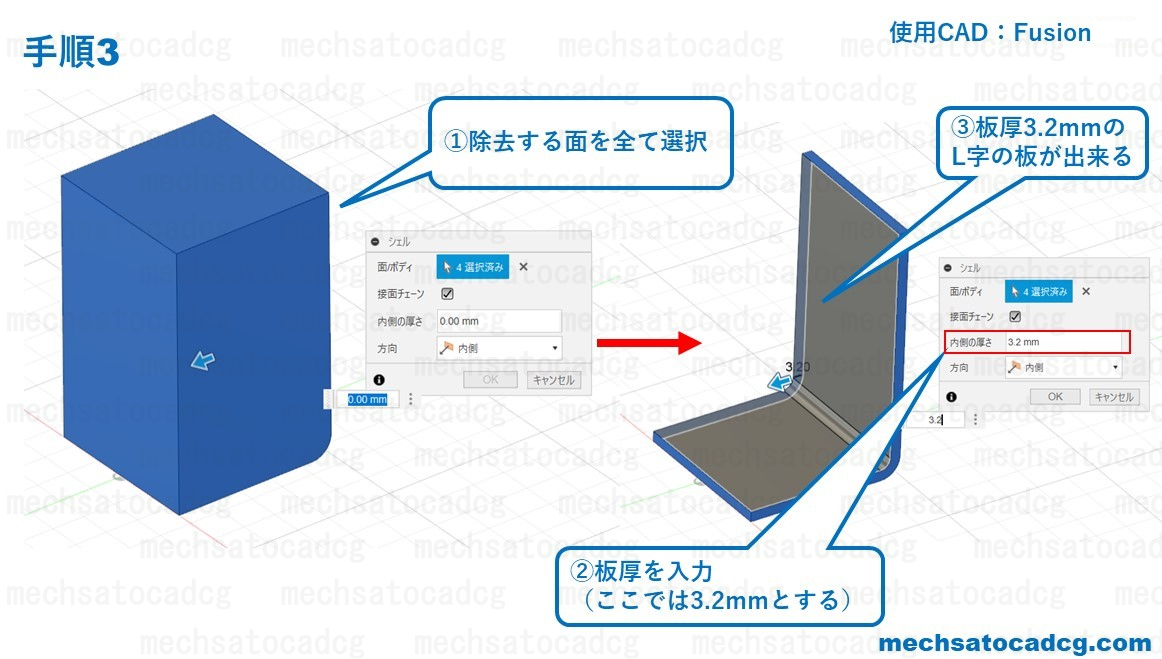

3. シェルで均等な厚さのモデルにする

次にシェルで、板厚のみを残して除去したい面を選択します。

板厚は、ここで使っている3DCADの場合(Fusion360)「内側の厚さ」として、3.2mmを入力します。

OKをクリックすると、3.2mmの厚み、曲げ内R3.2mmのL字の板が出来ます。

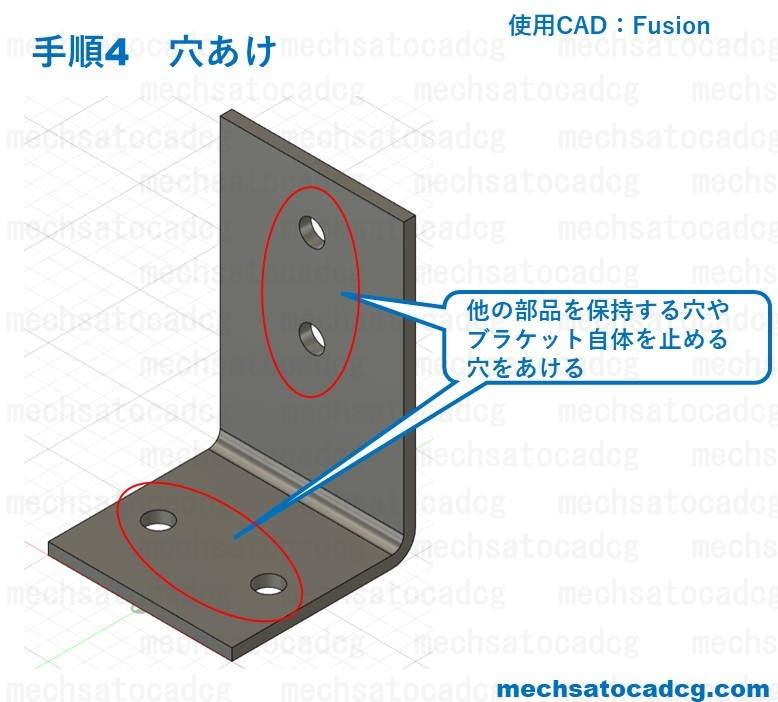

4 穴をあける

後は、部品を保持する穴とブラケット自体の取付穴をあけます。

ちょっとしたことですが、設計変更の可能性が見込まれる穴は後回しにしておきましょう。

また、形状変更による穴位置の変化やエラーを嫌うのであれば、原点から寸法を引き出すのもよいでしょう。

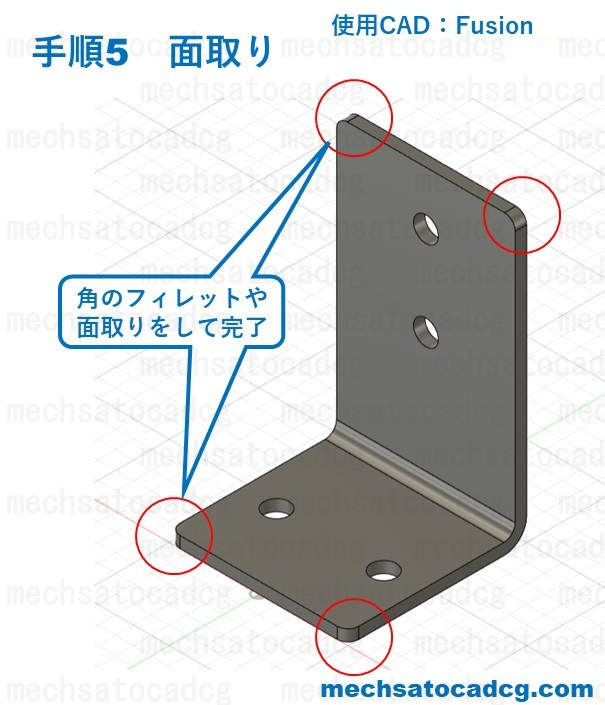

5 フィレット

角処理としてフィレット、もしくは面取りをすれば完了です。

シェルを使わなくても出来るが……

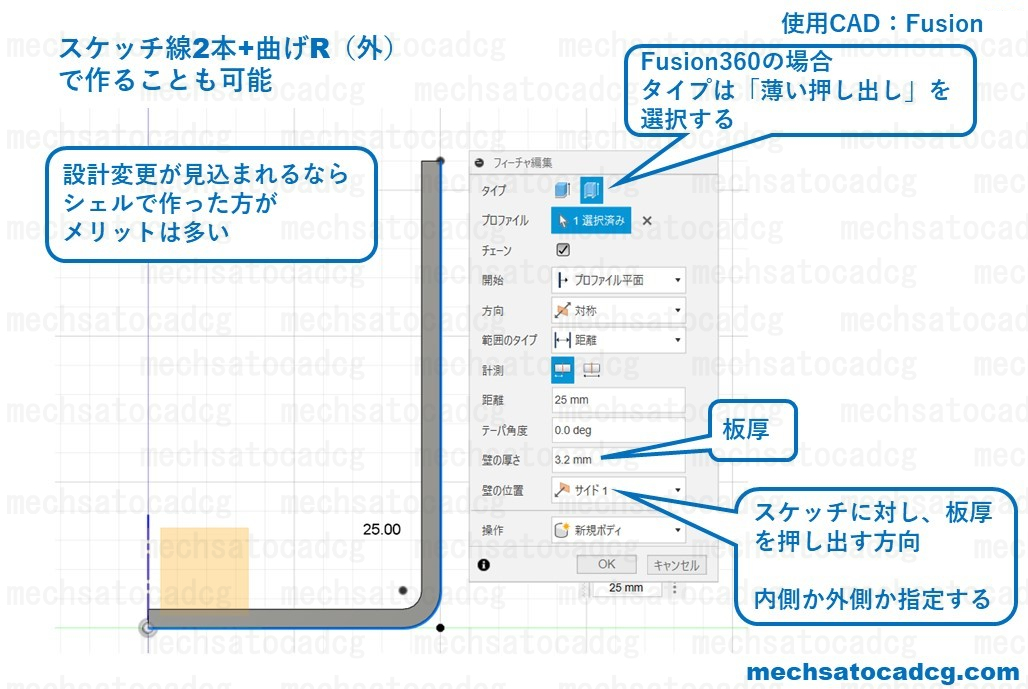

シェルを使わなくても、上記のブラケットのような部品であれば、下図の通り、スケッチ時に2本の線を描いて、板厚だけ指定し押し出しをすることで作ることも可能です。

ただ、シェルで作るメリットとしては、

- シェル編集で、楽に等しい厚みのモデルが出来る。

- 板厚の変更もシェル編集で板厚を変更するだけで良い。

- 張り出し加工を追加するのも楽。

などが挙げられます。

本記事は3DCADを使った板金モデル作成方法の概要のようなものでしたが、Fusion360を使った板金部品の3Dモデリングの細かい手順については下記の記事で取り上げております。(2023年11月12日追加)

板金部品モデルの設計変更については、こちらの記事で取り上げております(2024年4月8日追記)

ここまで読んでくださり、ありがとうございます。

本記事が読者の方に少しでもお役に立てれば幸いです。

【広告】

3D・CGモデリングのスキルを持った方々をお探しの方はこのテキストリンクから

コメント